部品洗浄サポート

半導体デバイス製造装置、電子部品製造装置に組み込まれているシールド部品や内部治具を各種プロセスにて、洗浄再生してお客様にお届けし、歩留まりの向上や保守メンテナンス費用低減に貢献します。

当社洗浄サポートの特徴

- 洗浄対象部品に最適な輸送体制でタイムリーに集配します。

- 豊富な真空ノウハウを活用し、洗浄に関する問題点を解決します。

- 半導体ノウハウを活かしたクリーン洗浄とクリーン梱包に対応しています。

- 品質管理と洗浄工程は「ISO-14001」に準拠し地球環境にも配慮しています。

- マークシート記入方式にて簡便にご発注できます。

対象装置

- スパッタ装置

- エッチング装置

- 蒸着装置

- ECR装置

- プラズマCVD装置

- その他真空装置

対象部品

- 防着シールド

- 基板ホルダー

- トレイ類

- シャッター

- 防着板

- 石英部品

- ウェハー押え

- 電極板

- その他真空部品

洗浄とは

洗浄とは、半導体・電子部品用真空装置内に堆積・付着した膜および微小な埃を除去し、かつ微細パターンに悪影響を与えるパーティクルの発生を抑制する表面処理技術です。

洗浄プロセス

| 受入検査 | 付着膜質・数量・再生可否の判定、仕様書の内容などを確認します。 |

|---|---|

| 付着剥離工程 | 廃水処理設備を完備した液洗室で酸性またはアルカリ性水溶液に浸漬して付着膜を剥離します。 |

| ウェットプロセス/ドライプロセス | ロボットを搭載した自動ブラスト機を主体に、膜の剥離を行います。膜質、母材などの種類により最適な作業方法を選択している為、部品の劣化を最小限に抑える事ができます。(部品の繰り返し使用に効果を発揮します。) |

| 仕上げ作業 | ブラスト機や溶射機を使用し、剥離作業におけるムラを取り除くと共に、膜付着性向上の為表面を一定の粗さで仕上げます。 |

| 矯正・修理 | 歪み(反り、変形など)の有無をチェックして矯正すると共に、部品が損傷している場合は修理をして、製造図面を基に初期の状態にまで復元します。 復元不可能の場合には、お客様のご了承に基づき、新規に部品を製作します。 |

| 検査 | 部品に応じた検査方法で、寸法・歪み・表面の粗さ・タップ穴などを一品ずつ検査します。 |

| 脱脂洗浄 | 水系自動精密洗浄:水溶性溶剤を使用した自動機により、超音波洗浄を行います。 超純水自動精密洗浄:パーティクル(ゴミ)発生を極限まで抑える為、超純水による超音波洗浄も行っています。 |

| 真空加熱乾燥 | クリーンルームに設置された真空加熱乾燥炉(クライオポンプ使用)に部品をセットし、加熱乾燥を行っています。真空加熱乾燥を行った部品は表面からの放出ガスが少ない為に、メンテナンス後の装置の立ち上げ時間が短くなります。 |

| 最終検査 | 規格に基づいた製品検査を行い、品質を確認しています。 |

| 梱包 | 洗浄済み部品は、クリーンルーム内で帯電防止ポリエチレン袋とエアーキャップで二重包装します。箱詰めは、専用のプラスチックケースに十分な緩衝材を入れ収納します。 |

| 出荷 | 専用便にて、洗浄処理後の精密部品をクリーンな状態で、タイムリーにお客様のお手元にお届けします。 |

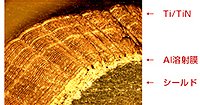

溶射とは

溶射とは、熱源によって金属などの溶射材料を加熱し、溶融状態で部品に吹きつけて衝突凝固させる事によって皮膜を形成する表面処理技術です。

溶射の目的

洗浄再生業務における溶射処理は、シールド部品の表面をより粗面化すると共に、皮膜の柔軟性を活かして熱サイクル等による付着膜のストレスを吸収する事で、付着膜の剥離を防止する効果を高める事を目的としています。

溶射のメリット

- 内部応力の大きい膜(スパッタ、CVD等)でも、膜剥がれが起きにくくなります。

- 洗浄再生時の母材のダメージが少なく、シールド品の寿命が伸びます。

- パーティクル量が少ないレベルで安定します。

- パーティクル量がスペックアウトするまでの時間が延びます。

- シールド形状に合わせた施工が可能です。

溶射により付加できる機能

- 耐磨耗性

- 耐熱性

- 耐蝕性

- 耐絶縁性

プラズマ溶射

キヤノンアネルバでは数ある溶射手法の中から、溶射材料の選択の自由度が高い「プラズマ溶射」を選定し、溶射処理を行っております。